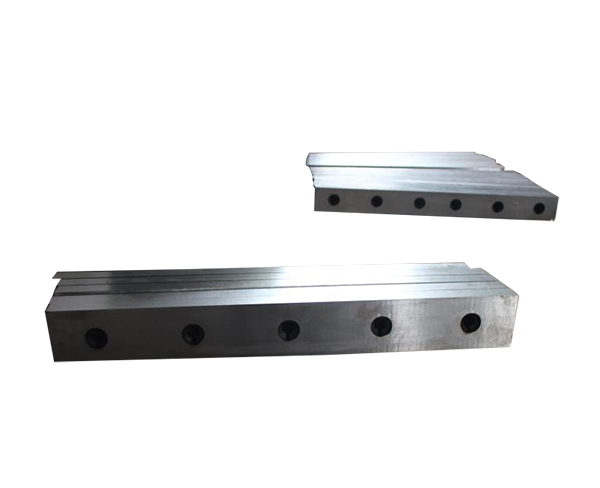

危废撕碎机刀片的热处理工艺是提升其耐磨性、抗冲击性和使用寿命的技术,通常需结合材料特性与工况需求进行针对性设计,以下是典型工艺流程及要点:

一、材料选择与预处理

刀片多采用高碳高合金工具钢(如Cr12MoV、H13)或高速钢(如W6Mo5Cr4V2)。材料需经锻造后球化退火,消除内应力并细化晶粒,硬度控制在220-240HB,为后续淬火提供均匀组织基础。

二、淬火工艺

1. 分段加热:在箱式炉或真空炉中分两阶段升温。600-650℃预热30分钟,防止热应力开裂;升至淬火温度(如Cr12MoV需980-1020℃),保温时间按1.2-1.5分钟/mm计算。

2. 冷却控制:采用油冷(40-80℃淬火油)或高压气淬(氮气/气),避免马氏体转变时产生裂纹。冷却至150-200℃后立即回火。

三、多级回火处理

回火在180-220℃保温2-3小时,消除淬火应力;二次回火提高至500-550℃(视材料而定),保温3-4小时,促使残余奥氏体转化,硬度稳定在58-62HRC。部分合金钢需三次回火确保性能稳定。

四、深冷处理(可选)

对精密刀片进行-70℃至-196℃深冷处理12-24小时,进一步转化残余奥氏体,提升尺寸稳定性与耐磨性约15%。

五、表面强化

通过物理气相沉积(PVD)镀覆TiAlN或CrN涂层(3-5μm),或进行低温离子渗氮处理(520℃×8h),表面硬度可达1200HV以上,降低摩擦系数30%-40%。

关键控制点

1. 控温:淬火温度偏差需≤±5℃,防止晶粒粗化

2. 冷却均匀性:设计夹具避免变形,冷却介质循环速度>2m/s

3. 回火时效:每批次需检测回火脆性区,避免在350-450℃区间停留

经优化处理后,刀片寿命可从处理前的300-500小时提升至800-1200小时,破碎效率提高25%以上。实际生产中需结合金相分析和硬度梯度检测持续优化工艺参数。